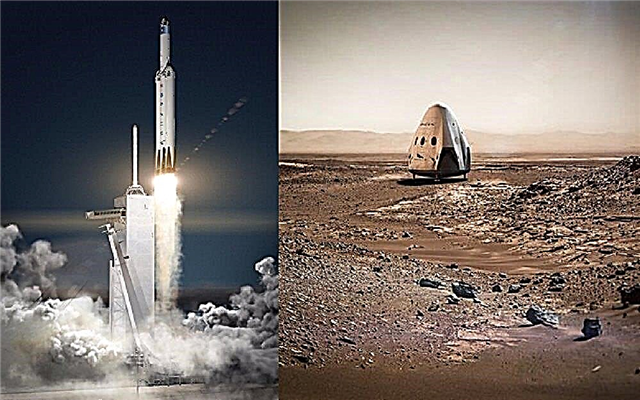

Jak już wspomniałem w kilku odcinkach, ludzkość znajduje się w okresie przejściowym, w którym sensowne jest wypuszczanie materiału w górę i poza grawitację ziemską na orbitę i poza nią. Ale jest naprawdę drogi, kosztuje do 10 000 USD za funt, który chcesz na orbicie, i 10 razy, jeśli chcesz na Księżycu.

Ale w nadchodzących dziesięcioleciach powstanie coraz więcej naszej infrastruktury kosmicznej w kosmosie, wykonane z wydobytych materiałów w kosmosie.

Jedyną rzeczą, która będzie musiała opuścić dobrze utrzymującą się ziemską grawitację, będziemy my, ludzie, turyści, chcący odwiedzić całą tę infrastrukturę kosmiczną.

Oczywiście, aby osiągnąć tę kosmiczną przyszłość, inżynierowie i planiści misji będą musieli zaprojektować i zbudować technologię, która to umożliwi.

Oznacza to testowanie nowych prototypów, technologii i metodologii dla górnictwa i produkcji kosmicznej.

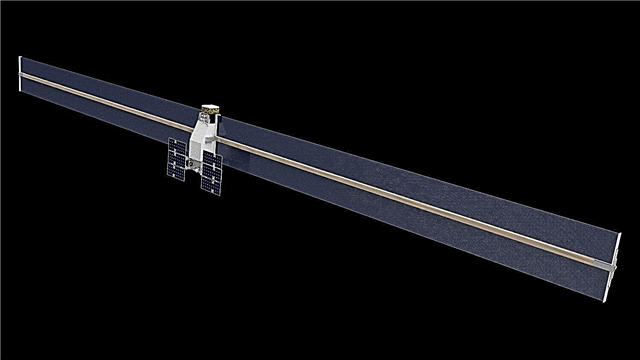

To przykład satelity telekomunikacyjnego regularnie wystrzeliwanego w kosmos. Rozmiar i kształt paneli słonecznych zależą od rzeczywistości, że grawitacja Ziemi… jest do kitu. Każdy zbudowany statek kosmiczny musi być w stanie wytrzymać pełną grawitację tutaj na Ziemi, przez cały okres testowania.

Następnie musi być w stanie poradzić sobie z brutalnym przyspieszeniem, drżeniem i innymi siłami wystrzelenia. Gdy osiągnie orbitę, musi rozłożyć panele słoneczne do konfiguracji, która może generować energię dla statku kosmicznego.

Jak zawsze, muszę tylko wypowiedzieć słowa, James Webb Space Telescope, aby wprowadzić cię w stan paniki i przerażenia, wyobrażając sobie złożoność i precyzję origami, które muszą się wydarzyć ponad milion kilometrów od Ziemi, w miejscu, które może nie będzie serwisowany.

Teraz spójrz na ilustrację tego artysty dotyczącą satelity, którego panele słoneczne zostały zbudowane całkowicie na orbicie, nigdy nie doświadczając rygorów ziemskiej grawitacji. Są komicznie, przezabawnie duże. Jak się okazuje, wydajny i opłacalny.

Wyobraź sobie Międzynarodową Stację Kosmiczną z panelami słonecznymi, które były trzykrotnie dłuższe, ale wciąż doskonale mocne i stabilne w środowisku mikrograwitacji na niskiej orbicie ziemskiej.

Jest to technologia, którą Made in Space Archinaut One przetestuje już w 2022 r., Przybliżając nas o krok do produkcji kosmicznej, o której ciągle mówię.

W lipcu 2019 r. NASA ogłosiła, że przyznała 73,7 miliona dolarów Made In Space, firmie produkującej 3D z Mountain View w Kalifornii.

Umowa ta pomoże sfinansować budowę i uruchomienie statku kosmicznego Archinaut One, który pokaże następnie produkcję i montaż elementów statku kosmicznego w przestrzeni kosmicznej.

Zamierzają zbudować statek kosmiczny, który zbuduje własny system zasilania. W kosmosie.

Jeśli wszystko pójdzie dobrze, Archinaut One poleci w kosmos na pokładzie rakiety Rocket Lab Electron z Nowej Zelandii już w 2022 roku.

Po osiągnięciu orbity statek kosmiczny zbuduje dwa dziesięciometrowe układy słoneczne, wystarczające do zasilania standardowego w branży satelity o masie 200 kg. Rodzaj satelity, który służy jako dodatkowy ładunek przy większych startach. Ogólnie rzecz biorąc, są słabi, mając do dyspozycji tylko kilkaset watów mocy.

Archinaut One wydrukuje 3D belki podporowe, a następnie rozwinie panele słoneczne po obu stronach statku kosmicznego.

Wytwarzając cały układ w przestrzeni kosmicznej, mniejszy satelita będzie posiadał możliwości znacznie większego statku kosmicznego - 5 razy większy niż moc - zdolny do zasilania większej liczby instrumentów naukowych, instrumentów komunikacyjnych itp.

Ma to sens tutaj na orbicie Ziemi, ale ma jeszcze głębszy sens w Układzie Słonecznym, gdzie spada ilość energii słonecznej dostępnej dla statku kosmicznego.

Statek kosmiczny Juno NASA obecnie odwiedza Jowisz, 4-tonowy statek kosmiczny ma trzy 9-metrowe układy słoneczne zawierające 18 698 ogniw słonecznych. Tutaj, na Ziemi, są w stanie wytworzyć 14 kilowatów energii elektrycznej. Ale na orbicie Jowisza ogniwa słoneczne dostają tylko 1/25 ilości światła słonecznego do pracy.

NASA inwestuje w kilka technologii, które nazywa „punktami krytycznymi”. Są to technologie, które są zbyt ryzykowne lub skomplikowane, aby firmy z branży lotniczej mogły rozwijać się z zyskiem. Ale jeśli NASA może zmniejszyć ryzyko, mogą skorzystać z komercyjnej eksploracji kosmosu.

Był to drugi kontakt dla programu Made in Space dla programu Archinaut. Pierwszy kontrakt, udzielony w 2016 r., Dotyczył naziemnego testu Archinauta.

Został on umieszczony w środowisku testowania próżni termicznej Northrop Grumman, które może naśladować ekstremalne temperatury i niskie ciśnienie w próżni zbliżonej do kosmosu.

Wewnątrz komory Archinaut był w stanie produkować i montować różne konstrukcje. Wykazało, że może montować prefabrykowane elementy, takie jak węzły i kratownice, całkowicie autonomicznie, a także różne operacje naprawcze.

Bez tego testu następnym etapem będzie przetestowanie technologii w kosmosie, z idealną premierą Archinaut One do 2022 roku.

Oprócz programu Archinaut, NASA współpracuje z Made in Space od kilku lat.

Najbardziej znanym z tego partnerstwa jest Additive Manufacturing Facility (AMF), obecnie na pokładzie Międzynarodowej Stacji Kosmicznej, która przybyła w marcu 2016 r., Zapewniając aktualizację do poprzedniej drukarki stacji.

W ciągu ostatnich kilku lat ta drukarka wytworzyła dziesiątki obiektów w środowisku mikrograwitacji na orbicie z polietylenu. Ale AMF może drukować z wykorzystaniem różnych materiałów, takich jak metale i kompozyty.

Współpraca z Made in Space pozwala NASA wytwarzać części zamienne i naprawiać zepsute części stacji na orbicie. Pozwala to również Made in Space na przetestowanie bardziej ambitnych planów dotyczących produkcji w pełnym kosmosie.

W 2018 roku NASA przyznała im nagrodę Fazy 2 Small Business Innovation Research za system produkcyjny Vulcan. Jest to kosmiczny system produkcyjny, który może pracować z 30 różnymi materiałami wsadowymi, takimi jak aluminium, tytan lub tworzywa sztuczne, do drukowania elementów 3D.

Vulcan będzie również mógł odejmować materiał, obrabiając części aż do ich ostatecznych kształtów. A wszystko to będzie zrobione automatycznie. Celem jest zbudowanie na orbicie wytrzymałych, precyzyjnych komponentów polimerowych i metalicznych o takim samym poziomie jakości, jak rzeczy, które można kupić tutaj na Ziemi.

Made in Space testuje również technologię wytwarzania światłowodów w kosmosie. Włókna te transmitują ogromną ilość danych, ale sygnał musi zostać wzmocniony na dłuższych dystansach transmisji. Istnieje specjalny rodzaj kryształu o nazwie ZBLAN, który może mieć dziesiątą, a nawet setną utratę sygnału tradycyjnych włókien, ale jest trudny do wytworzenia w grawitacji ziemskiej.

Niedawny eksperyment dostarczony do Międzynarodowej Stacji Kosmicznej wyprodukuje te włókna ZBLAN w kosmosie, miejmy nadzieję produkując jednocześnie do 50 km. Ponieważ koszty uruchomienia są zmniejszone, opłacalne może być wytwarzanie kabli światłowodowych w kosmosie, a następnie sprowadzanie ich z powrotem na Ziemię.

Ale sensowne jest także trzymanie ich w kosmosie, aby stworzyć bardziej wyrafinowany sprzęt satelitarny, który nigdy nie był znany ziemskiej grawitacji.

Made in Space pracuje również nad technologią, która ponownie przetworzy polietylen w nowe elementy drukowane w 3D. Kiedy latanie ładunku na orbitę jest tak drogie, sprawia, że przetwarzasz to, co już wysłałeś w kosmos, i oszczędzasz go przed zrzuceniem za burtę, by spalić się na orbicie.

Są to tylko fragmenty znacznie większej strategii technologicznej, nad którą pracuje Made in Space - cel pełnego kosmicznego systemu produkcji i montażu.

W przyszłości satelity, teleskopy i inny sprzęt kosmiczny zostaną zaprojektowane tutaj, na Ziemi. Następnie surowce zostaną wystrzelone w kosmos dzięki systemowi produkcji Archinaut.

Archinaut wyprodukuje wszystkie części składowe za pomocą drukarki 3D, a następnie zostaną one połączone w przestrzeni.

Made in Space ma dwa smaki Archinaut, które teraz proponują. System DILO wygląda jak ośmiokątny pojemnik otoczony panelami słonecznymi z wysuniętym z góry ramieniem robota.

Wewnątrz kanistra znajdują się wszystkie surowce do kosmicznej anteny komunikacyjnej. Ramię bierze złożone panele odblaskowe, a następnie je montuje. Do zamocowania paneli używa drukowania 3D, a następnie są one rozkładane na antenę komunikacyjną.

Sonda wykorzystuje następnie drukarkę 3D do produkcji i wyciskania wysięgnika komunikacyjnego ze swojego środka.

Bardziej zaawansowana wersja nazywa się ULISSES. To wersja Archinauta z trzema robotycznymi ramionami otaczającymi drukarkę 3D. Statek kosmiczny wytwarza różne kratownice i węzły, a następnie wykorzystuje swoje ramiona do łączenia ich w coraz większe struktury. Dzięki tej technologii są one naprawdę ograniczone tylko ilością surowców, z którymi musi współpracować statek kosmiczny.

Może budować teleskopy kosmiczne o szerokości kilkudziesięciu, a nawet setek metrów.

Elementy łączą się, aby uzyskać prawdziwie kosmiczną produkcję i montaż. Już w 2022 r. Zobaczymy, jak statek kosmiczny składa swoje własne panele słoneczne w kosmosie, tworząc strukturę, która nigdy nie musi doświadczać grawitacji Ziemi.

W nadchodzących latach będziemy widzieć coraz większy statek kosmiczny zbudowany prawie całkowicie na orbicie. I ostatecznie, mam nadzieję, będą wykonane z materiału zebranego z Układu Słonecznego.

Pewnego dnia zobaczymy wystrzelenie ostatniej rakiety ładunkowej. Ostatnim razem, gdy zadaliśmy sobie trud przeniesienia czegokolwiek z ogromnej grawitacji ziemskiej w kosmos. Odtąd będą to tylko turyści.